Fotovoltaik Sistemlerde Hücre Çeşitleri

Fotovoltaik Sistemlerde Hücre Çeşitleri

Fotovoltaik güneş hücreleri, üzerine güneş ışığı düştüğünde güneş enerjisini doğrudan DC elektrik enerjisine çeviren ve bu süreçte Silikon, Galyum, Arsenit, Kadmiyum Tellurid ya da Bakır İndiyum Diselenid gibi yarı iletkenleri kullanan düzeneklerdir. Genelde yüzeyleri kare, dikdörtgen veya daire şeklinde biçimlendirilen güneş hücrelerinin alanı 100 / 156 / 243 cm^2 civarında ve kalınlıkları ise 0,2 - 0,4 mm arasındadır. Güneş hücreleri yapılarına bağlı olarak %5 ile %25 arasında bir verimle çalışırlar. Ancak 0,5 Voltluk hücreler pratikte çok işe yaramaz, o yüzden daha fazla gerilim elde etmek için hücreler seri bağlanarak FV sistemler oluşturulur.

6 inch’lik bir kristal hücrenin I mpp değeri 7,83 Amper ve V mpp değeri ise 1000W/m^2’de ortalama 0,49 Volttur. 6 inch’lik bir hücre 15,6cm x 15,6cm ebatlarında, 5 inch’lik bir hücre ise 12,5 cm x 12,5 cm ebatlarındadır.

Akımın bağlı olduğu şartlar; hücre yüzey alanı, ışınım, verimlilik ve ısı iken gerilimin bağlı olduğu koşullar ise ışınım, verimlik ve ısıdır.

Seri bağlı dirençlerde;

RT = R1 + R2 + R3

VT = V1 + V2 + V3

I T = V T / RT şeklinde olup;

Hücreler seri bağlandığında gerilim artacaktır.

Paralel bağlı dirençlerde ise;

1/RT = 1/ R1 + 1/R2 + 1/R3

IT = I1 + I2 + I3

VT = V1 = V2 = V3 şeklinde olup;

Hücreler paralel bağlandığında akım artacaktır.

Şekil : Güç – Voltaj ilişkisi

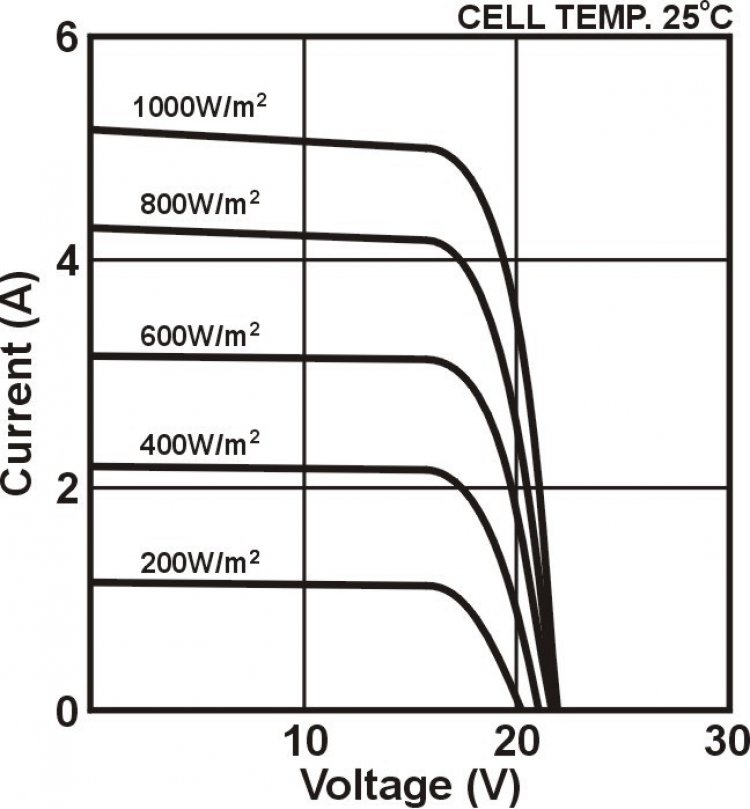

Şekil: Akım – Voltaj ilişkisi

Günümüzde şebeke bağlantılı sistemlerde 72 hücreli 24 Volt sağlayan sistemler kabul görmektedir. Bu panellerin ön yüzü temperli cam ile arka yüzeyi ise koruyucu ve suya dayanıklı malzeme ile kaplanmıştır, köşeler ve bağlantı noktaları ise yalıtılmış ve sızdırmaz şekilde üretilmiştir. Paneller gerilim / Akım gereksinimine göre paralel veya seri bağlanarak bir panel dizisi oluşturulmaktadır.

Kristal bir panelin çalışma voltajı; örneğin 60 hücreli seri bağlı bir panelde => 60 * 0,49 V = 29,30 Volt

Kristal bir panelin çalışma gerilimi; 7,63 Amper (1000W/m^2) ışınımda

=> Wp = 29,30 Volt * 7,63 Amper = 225 Wp olacaktır.

FV olayı 1839 yılında Edmund Becquerel tarafından keşfedilmiş ve 1905 Yılında Albert Einstein tarafından geliştirilmiş ve bu çalışma Einstein 1905 yılında Nobel fizik ödülünü kazanmıştır. Elektrolit sıvısı içine daldırılmış elektrotlar arasındaki gerlimin (voltajın) elektrolit üzerine düşen ışığa göre artıp azaldığını keşfetmiştir. Katı cisimler üzerinde benzer bir olay 1876 yılında Selenyum kristalleri üzerinde yaptığı deneyler sonucunda Adams ve Day tarafından bulunmuştur.

İzleyen yıllarda Bakır oksit ve Selenyuma dayalı fotodiyotların yaygın olarak fotoğrafcılık alanında ışık metrelerde kullanılmasını beraberinde getirmiştir. %6 verimli paneller 1954 yılında Chapin et.al. tarafından Si. kristali üzerinde gerçekleştirilmiştir. İzleyen yıllarda FV teknolojisi uzay araçlarında kullanılmış ve günümüzde gelişerek devam etmektedir.

Invertör ve FV grupları arasındaki uyumun sağlanmasıyla FV sistemin verimi yükseltilebilir. Burada önemli nokta nominal gerilim çalışma aralığına uygun bir invertörün seçilmesidir.

Kullanılan hücre tiplerine göre incelendiğinde;

A-Kristal Silikon Hücreler

- Monokristal yapılı hücreler

- Polykristal yapılı hücreler

- Polykristal power hücreleri

- Polykristal bant hücreleri

- EFG,

- String Ribbon

- Dentriticweb

- Polykristal ince film hücreler (Apex)

B-İnce Film Hücreler

- Amorf Silikon

- Bakır-İndiyum-Diselenid CIS

- Kadmiyum Tellurid CdTe hücreler

- Miktokristal ve Mikromorf hücreler

- DSSC boyalı hücrelerden yararlanıldığı görülmektedir.

A-Kristalin Güneş Panelleri;

Bu paneller Monokristal ve Polykristal olmak üzere 2 çeşittir. Ortalama ömürleri 20 yıldan fazladır.

1-Monokristal Hücreler;

Kalite ve verim olarak ileri düzeydedir ancak üretim maliyetleri zaman alıcı ve teknik olarak zor olduğu için fiyatları nispeten daha pahalıdır. Uzun vadeli projeler için iyi bir seçenektir. Bir hücrenin M.K. olması demek hücrenin %100 kristalden oluştuğunu ve hücrenin atom yapısının homojen bir yapıda olduğunu gösterir.

Doğa’da oluşan tüm kristaller aslında birer Polykristal olup sadece elmasın neredeyse mükemmel bir Monokristal özelliği olduğu bilinmektedir. Monokristal hücrelerin üretimi için Si.’un yüksek derecede saflığa sahip olması gerekir.

Dolayısıyla fiyatları yüksektir. Bunun için sıvı Si’dan tek kristalli çubuklar çıkarılır. Bu tip panellerde modül toleransının + %5 ve üzeri olması idealdir.

Monokristallerin yapıları homojendir ve renkleri karakteristik olarak koyu mavi den siyaha doğru değişir. Pahlanma miktarına bağlı olarak yuvarlak, kare şeklinde olabilir. Daire şekilli hücrelerin üretiminde az kayıp olduğu için ucuzdur ancak kulanım alanında yarattıkları kayıp nedeni ile standart panelde tercih edilmezler.

2-Polikristal Hücreler;

Bu hücrelerin yapılması esnasında, erimiş silikon silindir ya da blok şeklinde kalıba dökülür. Daha sonra soğutulan 40 cm x 40 cm boyutlarında ve 30 cm uzunluğunda ki bu Polykristal bloktan plakalar halinde dilimlenir. Kristal büyüklükleri yaklaşık 1 cm’dir ve koyu mavi yüzeyde açıkca görülebilir. Hücre yapıları çok kristalli olduğu için ışığın yansımalarında bu kristaller rahtaça görülebilir. Renkleri antireklektif kaplamayla mavi iken kaplamasız halde gümüş gri renklerdedir.

Kalite ve verim açısından M.K. hücre’den sonra en fazla üretilen hücrelerdir. Maliyetleri nispeten daha düşüktür ve verim/maliyet oranı yüksektir. P.K. tek bir kristalden oluşmaz, dolayısıyla homojen yapıda değillerdir.

Polikristal’de M.K.’den farklı olarak sıvı Si. blok halinde dökülür ardından dilimlenir. Donma durumunda çok sayıda kristal oluşur. Kristallerin arasındaki çatlaklar etki derecesini olumsuz etkiler, ancak bu tip hücrelerin üretimi daha ucuzdur. Polykristal panellerde damarların kristal yapılarının birbirine göre yönlenmeleri dışında elektriksel, optik ve yapısal özellikleri aynıdır. Damarların büyüklükleri kristalin kalitesi ile doğru orantılıdır.

Damarlar arasındaki süreksizlik, özellikle elektriksel yük taşıyıcılarının aktarılmasında önemli bir engelleyici rol oynar. Polykristal malzemenin elektriksel özelliklerinin küçülen damar büyüklüğü ile orantılı olarak bozulması sebebi ile verim açısından monokristal hücrelere göre daha az olur. Ne var ki Polykristal Si üretim teknolojileri daha az enerji yoğun ve daha kolaydır, dolayısıyla Polykristal hücre üretim maliyeti düşüktür.

Bu tip panellerin üretiminde sıkca kullanılan yöntem Dökme yöntemidir. Polykristal Si.da başlangıç malzemesi monokristalli Si.’da olduğu gibi hazırlanır, istenilen saflık derecesi de benzer seviyede olmalıdır. Erimiş yarı iletken kalitesinde ki Si. kalıplara dökülerek soğumaya bırakılır, elde edilen bloklar daha sonra kare şeklinde kesilir. Bu teknoloji sayesinde verimlilik daha az olmasına karşın bu hücrelerin üretim maliyeti daha düşüktür.

a-Power Silikon hücreleri;

Bu hücreler İngot döküm sonucu üretilmiş Polykristal yapılardan üretilir. Bunun yanı sıra mekanik şekillendirme işlemlerinden de geçerler. Silikon plakaların ön ve arka yüzüne, hızla dönen bir freze bıçağı ile minik çukurlar işlenir. İşlenmiş bu parçalar dik açılı bir şekilde yerleştirilir ve kesim noktalarında küçük boşluklar oluşturulur. Bu boşluklar hücrenin geçirgenliğini sağlar. Bu geçirgenlik boşlukların büyüklüğüne bağlı olarak %0 ile %30 arasında değişir. Verimlilik, %10 oranında geçirgen bir hücrede yine %10 civarındadır. Şekilleri 10cm x 10 cm boyutunda karedir. Renkleri Polykristal hücre ile aynıdır.

- Ribbon Drawn ( Şerit Çekme ) Silikon hücreler;

Geleneksel üretim metodlarında kesme işlemi esnasında neredeyse ham maddenin yarısı kayba uğrar. Bu kaybı önlemek ve kullanım miktarını artırmak için farklı şerit çekme işlemleri gerçekleştirilir. Bu işlemler, erimiş silikondan doğrudan folyoların üretilmesini sağlar. Bu folyolar, istenen plaka kalınlığına sahiptir ve yalnızca şerit parçalara ayrılması için lazerle kesilirler. Bu teknikte daha az madde ve enerji harcanır. Ayrıca, İngot döküm ya da krital çekme proseslerinden maliyet bakımından daha hesaplıdır. Seri üretim için aşşağıdaki üç adet teknoloji geliştirilmiştir.

aa-Polikristal yapılı EFG Silikon hücreler;

Verimlilikleri %14 olan ve dikdörtgen ya da kare yapılı ortalama 0,28 mm kalınlığındaki bu hücreler Edge-Defined Film-Fed Growth (EPG) adlı bir işlem sonucu üretilirler. Mavi renklidirler.

bb- Polykristal Yapılı String Ribbon Silikon;

Verimlilikleri %12 olan dikdörtgen formda ve ortalama 0,3 mm kalınlığındaki bu hücreler, EFG’lere benzeyen yapısıyla mavi ya da gümüş gri renktedir.

cc-Monokristal Yapılı DendtriticWeb Silikon;

Verimlilikleri %13 olan ve dikdörtgen formda 0,13 mm kalınlığındaki hücrelerin yapıları, Monokristal Silikon hücreler gibi homojendir. Aslında yapıları çift kristtallidir.

- Polykristal Yapılı Apex Hücreler;

Apex hücreler, ince film teknolojisinin seri üretime hazır kristal silikon için yapılmış ilk uygulamalarıdır. Silikon içeren iletken bir seramik substrat, kalın silikon tabakasının yerine geçer ve seri bir metot ile 0,03-0,1 mm kalınlıkta ince bir Polykristal yapılı silikon film ile kaplanır. Bu metotla, Polykristal özellikler taşıyan ancak daha büyük ölçekli güneş hücreleri üretilir. Bu metot sayesinde, yüksek kalitedeki yarı iletkenlerin üretimi için daha düşük sıcaklıkların yeterli olması ve üretimin daha hızlı gerçekleşmesi maliyeti düşürür.

B-İnce Film Güneş Panelleri;

Güneş panellerinin üretiminde kullanılan malzeme ve işçiliğin azaltılması, teknolojinin basitleştirilerek maliyetlerin düşürülmesi isteği yarı iletken malzemenin geniş yüzeyler üzerine ince film şeklinde kaplanması yöntemi ile çözülmeye çalışılmıştır. Bu paneller daha geniş dalga boyu aralığındaki ışınları absorbe eden çok tabakalı panellerdir. Bu teknolojide çoğunlukla cam olan bir substratın üzerine fotoaktif yarı iletkenler ince tabakalar halinde uygulanır. Kullanılan metotlar elektrolitik banyo ve katot tonlaması gibi kimyasal prosesleri içerir.

İnce film paneller plaka boyutları ile sınırlanamaz ve teorik olarak substrat istenilen boyuta kesilip yarı iletken malzeme ile kaplanabilir. Bununla birlikte sadece eşit büyüklükteki hücreler aralarında seri bağlanabileceklerinden asimetrik bir form için elektriksel olarak verimi olan alan mümkün olan en büyük dikdörtgen alandır. Bu alanın dışındaki bölgeler elektriksel yönden aktif olmayıp optik olarak aktif alandan ayırt edilemez. Kristal silikon hücrelerden bir diğer farkı ise iç bağlantılarıdır.

Kristal hücrelerde hücreler arası bağlantı lehim ile dıştan sağlanırken ince film hücreler Monolitik olarak yani içten yekpare birbirlerine bağlanırlar. Hücreler elektriksel olarak birbirlerinden üretim safhasındaki şekillendirme aşamalarında ayrılır ve birleştirilir. Bu hücrelerin arasında saydam olukların oluşmasına neden olur. Enerji verimliğliğini artırmak için bu oluklar olabildiğince incedir ve çıplak gözle görmek zordur.

İnce film hücreler göreceli düşük verimliliklerine rağmen enerji randımanı bazı koşullarda kesinlikle dikkate değerdir. Yayınık ve az ışıklı ortamlarda ayrıca yüksek sıcaklıktaki ortamlarda performanları diğer hücrelere göre daha iyidir. Bulutlu ve kapalı havalarda üretime devam ederler. İnce uzun şeritler halindeki hücre şekilleri yüzünden gölgelenmeye karşı daha az hassasiyet gösterirler.

Elektriksel bağlantıları, arka yüzeyde opak bir metal kaplama ile yaratılır. Işığı gören ön yüzeyde bu işlem ‘Saydam iletken oksit tabaka’ (TCO) denen ve adından da anlaşılacağı üzere oldukça saydam ve iletken bir tabaka ile sağlanır. En çok kullanılan metal oksitler; çinko oksit (ZnO), kalay oksit (SnO2) ve İndiyum Kalay oksit (ITO)’dur.

Araştırma sonuçları birçok farklı yarı iletken malzemenin cam, metal ya da plastik folyo gibi maddelerin üzerine kaplanabileceğini göstermiştir. İnce film FV ürünler genelde çok kristalli yapıya sahip ve büyüklükleri milimetrenin binde birinden milyonda birine kadar değişen damar yapılardan oluşmaktadır. Yarı iletken malzemenin elektrik, optik ve yapısal özellikleri her damarın içindeki FV uygulamaları için uygun olsa da damarlar arası sınırlar da yer alan mikro düzeydeki yapısal kusurlar da çok kristalli malzemede karşılaşılan en önemli sorunlardır.

Optik özellikleri uygun seçilen bir yarı iletken malzeme milimetrenin binde biri kadar bir kalınlık içerisinde güneş ışınlarının neredeyse tümünü soğurulabilir. Buradan hareketle ince film FV malzemede kalınlık Si. üzerine yapılan hücrelere nazaran çok azdır. Aynı zamanda ince film yarı iletken malzeme hemen her türlü malzeme üzerine geniş yüzeyler halinde kaplanabildiği halde, Si. piller büyütülen kristalin boyutları ile sınırlıdır.

Bu hücrelerden üretilmiş saydam modüller pencerelere, cam bölmelere, yan cephe gibi yüzeylere kaplanmaktadır. Aynı zamanda ‘Shadow–Voltaic’ olarak da adlandırılan bu gölgeleme sistemleri sayesinde, kullanıcılar hem güneşin rahatsız edici etkilerinden korunur, hem de enerjilerini üreterek yatırım hızlı geri dönüşü sağlamaktadır.

Gölge leme sistemleri isteğe göre kontrol sistemleri ile kullanım özelliğine sahiptir, örneğin yatay ve dikey olarak güneşliklerde, panjur ve storlarda da kullanılabilir. Saydam entegre modüller ve birleştirilmiş cam şeklindeki tasarımlar aynı zamanda çercevesiz kullanıma da uygundur. Bunlar Sinerji cephe ve çatı olarak adlandırılır. Çatı içi (çatı üst kaplaması arasına) ve çatı üzerine bağımsız olmak üzere iki uygulaması mevcuttur.

Bu panellerin laboratuar verim oranları %18’ler civarındadır ancak uzun dönem kararlılıkları istenen seviyede değildir.

İnce film paneller arasında öne çıkanlar aşağıda görüldüğü gibidir;

Bunlar;

- Amorf,

- Si.,

- Cd

- Kadmiyum Tellur (cdTe)

- Bakır-İndiyum-Diselenid ( CulnSe2 ) bileşik yarı iletkenidir.

Amorf Silikon İnce Film Hücreleri;

Yüksek soğurma katsayısına sahip olup, 250 derece sıcaklıklarda geniş yüzeylere düzgün bir şekilde kaplanabilmektedir. Amorf Silisyum malzemesini kristalli Si.’dan ayıran temel özellik, Si. atomlarının malzeme içindeki düzenlerinin, birinci yakınlıktaki komşu atomların ötesinde rasgele olmasıdır. Yani Amorf Silikon düzenli bir kristal yapı oluşturmak yerine düzensiz bir ağ oluşturur. Sonuç olarak hidrojen tutabilen açık bağlar meydana gelir. Bu hidrojene silikon, gaz halindeki silanın (SiH4) kimyasal buhar kaplama işlemiyle plazma reaktöründe üretilir. Katkılama, ilgili maddeleri içeren gazların karıştırılmasıyla gerçekleştirilir.

Yapı taşlarının bu rasgele dizilimi Amorf-Silisyum elektrik kalitesini düşürse de uygun yaklaşımlarla yarı iletken içerisine % 5-10 oranında Hidrojen katılarak elektriksel özellikler FV çevrimine uygun seviyeye gelmektedir. Bu tür sorunlara karşın küçük ölçekli güç gerektiren uygulamada Amorf-Siliyum hücreler en sık kullanılan güç kaynaklarıdır. Kararsız performansın aşılması yönündeki yeni gelişmelerle bu tür güneş hücreleri büyük ölçekli projelerde de kullanılmaya başlanmıştır.

Amorf hücrelerin en büyük dezavantajı düşük verimlilikleridir. Hatta verimlilikleri kullanımlarının ilk 6-12. ayları arasında ışığa bağlı olarak sabit bir seviyede durağanlaşana kadar da azalır. Bunu önlemek için istiflenmiş hücreler üretilmiştir. Bu hücrelerin her bölümü farklı renk bandına göre optimize edilerek toplam verimlilik artırılır. Ayrıca ışığa duyarlılık azaltıldığı için ışık kaynaklı yıpranma etkisi de azalır.

Hücre şekilleri istenilen biçimde olabilir. Modüllerin durağan durumuna göre verimlilikleri % 5–8 arasında değişir. atandart modül boyutu en fazla 0,77 m x 2,44 m olmakla beraber özel olarak 2m x 3m’lik modüller de üretilebilirler. 1-3 mm arasındaki substrat kalınlığına ek olarak yaklaşık 0,001mm de amorf silikon kaplama kalınlığı vardır. Yapıları homojendir ve renkleri kızılımsı kahveden siyaha doğru değişir.

Amorf-Silikon materyalden yapılan FV panellerin avantajı; Işınım spektrumundaki dalga boylarına daha geniş duyarlılık gösterir dolayısıyla daha yüksek enerji üretme kabiliyetine sahiptir. Üretiminde düşük miktarda hammadde kullanılır ve üretiminde kullanılan enerji daha azdır.

Hibrit yapılı panellere en iyi örnek Kaneka firmasının olup seri bağlı 53 adet hücreden oluşur. Her bir hücre 1,02 V elektrik üretir. 1000W/m^2 ışınım altında çalışma akımı 2,04 Amper olup panelin çalışma gerilimi => 1,02 * 53 = 54,0 Volt olup => Wp = 54Volt * 2,04 Amper = 110 Wp değerindedir.

Kadmiyum Tellür İnce Film Hücreleri;

CdTe hücreler, cam substrat üzerine genellikle İndiyum kalay oksit (ITO) gibi saydam bir iletken tabakayla üretilir. Bu ön bağlantı mümkün olan en ince n tipi bir CdS tabakası ile kaplanır. Daha sonra p tipi CdTe soğurucu tabakası eklenir. Serigrafi, galvanizleme ya da sprey proliz gibi basit üretim metotları kullanılır.

Bu teknolojide problem olan etken pazarda kabul edilmesini etkileyebilecek Kd kaynaklı kirliliktir. CdTe kirlilik yaratmayan kararlı bir bileşiktir. Yalnızca gaz fazında yani kapalı üretim koşullarında sağlık bakımından riskli koşullar oluşmaktadır.

Modül verimlilikleri % 6-9 arasında değişmektedir. Hücreleri şekli istenildiği gibi olabilir. Hücreler 3 mm kalınlığındaki substrat kalınlığına ek olarak 0,008 mm kaplama kalınlığına sahiptir. En büyük boyut 1,20 mm x 0,60 m^2 dir. Yapıları homojen olup renkleri de reflektif koyu yeşilden siyaha doğru değişir.

CdTe’nin oda sıcaklığında yasak enerji aralığı, Eg = 1,5 eV değerinde olup bu değer güneş spektrumundan maksimum güneş-elektrik dönüşümünü elde etmek için gerekli olan değere oldukça yakındır. Yüksek soğurma katsayısının yanında, ince film büyütme teknolojilerinin birçoğu ile kolayca üretime olanak tanıması, geniş yüzey alanlı güneş hücresi üretiminde CdTe bileşik yarı iletkeninin öne çıkmasını sağlamıştır.

Bakır İndiyum Diselenid Güneş Hücreleri;

Bu bileşik yarı iletkenin soğurma katsayıları oldukça yüksektir ve yasak enerji aralıkları güneş spektrumu ile ideal bir şekilde uyuşacak şekilde ayarlanabilir. Bu grup ( CIS ) güneş hücresi olarak da anılır ve CdTe güneş hücrelerine en güçlü rakiptir. Günümüzde bu hücrelerin içerisine Ga elementinin katılması ile daha yüksek verim elde edilmektedir. Ne var ki yarı iletkeni oluşturan element sayısı arttıkça gereken üretim teknolojisi de o derece karmaşık bir hale gelmektedir. Hücreler üretilirken cam sübstrat ilk olarak ince bir Molibdenum tabakasıyla kaplanarak arka yüzey bağlantısı oluşturulur. P tipi CIS soğurucu tabaka ise vakumlu bir bölmede 500 derece sıcaklıkta arka arkaya Bakır, İndiyum ve Selenyumun buharlaştırılmasıyla üretilir.

CIS hücreler, Amorf hücrelerde olduğu gibi ışığa bağlı verim kaybına uğramaz. Ne var ki sıcak ve nemli koşullarda kararlılık sorunları baş gösterir. Bu nedenle nemli ortamlarda yalıtıma çok önem verilmelidir. CIS hücreleri günümüzde en verimli ince film teknolojisidir. Seri üretimde üretim maaliyetleri kristal silikon hücrelerden çok düşüktür. Dezavantajı ise; CdS tampon katmanınında kullanılan kadmiyum’dan vazgeçmek için daha fazla araştırma yapılmalıdır. Selenyum miktarı toplamda çok düşük olması nedeni ile tehlike oluşturmaz. Şekilleri istendiği gibi olabilir. Hücreler en fazla 1,20 mm x 0,60 m^2 boyutlarındadır 3 mm substrat (sertleşmemiş cam) ile 0,003 mm kaplama kalınlığına sahiptir. Homojen yapıda olup siyah renklidirler. Si. hücrelere göre sıcak iklimlerde verimleri daha yüksek olup fiyatı ise Si. pillere göre daha uygundur. Ancak kapladığı alan Si hücrelere kıyasla çok fazladır. Loş ışıkta diğer hücrelere göre daha fazla enerji üretirler. Diğer hücre tipleri ort. 30 derecelik eğimle yerleştirilirken İnce film paneller zemine 90 derece eğimi olan dış cephelere sabitlenirler.

Çift yüzlü ( Bifacial ) paneller;

Monokristal ve Amorf silikon gibi farklı hücre kombinasyonlarından oluşan HIT adı verilen hücrelerden oluşan panellerde panel ön yüzeyi direkt olarak gelen güneş ışınımı sayesinde üretilen elektriğe ilaveten yansıyan güneş ışınlarını da arka yüzeylerinde kullanarak elektrik enerjisi üreten sistemlerdir.

Tek bir hücre tipi kullanılarak üretilen bir ürün değildir. N-PERT teknolojisi, p-PERT teknolojisi, p-PERC+, Heterojunction hücre tipleri kullanılarak üretilen bir panel türüdür. Panelin şeffaf arka kaplaması ve geçirgen camından ötürü panel açılı bir şekilde yerleştirildiğinde yerden yansıyan ışıktan da yararlanılır.

PERC – Passive Emitter Rear Cell;

Standart hücre teknolojisinden farklı olarak hücrenin altında yer alan Alüminyum ile verniklenmiş taban ile yüzey arasına bir Nano kaplamalı enerji yansıtıcı katman koyarak fotonların bir nevi hücrenin kendi içerisinde yansımasını sağlayarak ve hücre tabanını pasif hale getirerek %5 ve fazlası daha fazla enerji sağlanan ve yüksek sıcaklıklarda da enerji üretim verimi daha az düşen hücre tipidir.

Multi Bus Bar – Çoklu Tel Şerit ve Tel Baralı sistem;

Standart hücre tiplerine daha fazla kalay alaşımlı tel şerit eklenerek metalizasyon işleminde daha az gümüş macunu kullanılmasını ve maliyetin düşmesini sağlamak için geliştirilmiş bir hücre teknolojisidir. Pek çok hücre tipine uygulamak mümkündür. Son dönemde 12-Busbarlı (şeritli) teknolojisi oldukça yaygınlaşmıştır.

Half-Cut – Yarım kesilmiş hücreler;

Az alanda daha fazla güç elde etmek amacı ile Mono ve Poly hücrelerin lazerle kesilmesi ve iki kat daha fazla hücre elde edilerek yüzeyde birleştirilmesi ile elde edilen panel türüdür. Bu sayede 400 Wp ve üzeri panel üretimi mümkün hale gelmiştir.

Dual Glass – Çift Cam;

Çerçevesiz çift camlı panellerdir. Yüksek verimli olması kullanılan hücre tipine bağlıdır.

Biosol Paneller;

Katlanabilir İnce Film Güneş panelleri olarak bu paneller özellikle çatı uygulamalarında başarı ile kullanılmaktadır. Çatıya FV montajının zor olduğu durumda çatı izolasyonuna zarar vermeden çatıya monte edilebilmektedir, aynı zamanda çatıya ek bir koruyucu membran olarak da görülebilir.

Biosol paneller kristal ve ince film hücrelerden oluşan çeşitleri mevcuttur. İnce film hücrelerinden oluşan Biosol paneller ki İnce Film Tandem olarak da bilinir. Son derece esnek olup serme tipinde uygulanabilmektedir. Ek bir konstrüksiyona ihtiyacı yoktur. İnce film tipindeki panellerin ağırlıkları kristal panellere oranla %70 daha azdır. Çok katlı (tandem) güneş hücrelerinin teorik verimi ise %40 seviyesindedir.

Dye Sentized Nanokristal hücreleri;

Bu hücreler Si teknolojisine alternatiftir. Bu hücrenin temel malzemesi bir yarı iletken olan Titanyum Dioksittir (TiO2)’dir. Bu yarı iletken, p-n bağlantısı prensibi yerine bitkilerin fotosentezi sırasında klorofilin güneş ışığını kullanması güneş ışığını bir organik bir sayesinde soğurur. Hücreye ışık çarptığında boya aktifleşir ve Titanyum Dioksitle bir elektron iletir. Bu elektron partiküllerin içinden üst elektrota ulaşır. Bu elektron platin katalizör sayesinde elektrolit solüsyona transfer edilir.

Elektrolit ise elektronu yeniden boyaya ileterek devreyi tamamlar. Bu teknoloji tamamen zehirsizdir. Üretimleri ucuz ve kolaydır. Ne var ki uzun dönem kararlılığı çözülmesi gereken bir sorundur. Laboratuar şartlarında hücre verimi %12 civarındadır. Gölgeye ve verimsiz düşme açılarına karşı iyi tolerans gösterir. Kristal hücrelerin tersine yüksek sıcaklıklarda verimleri artar, bu yüzden içi mekanlarda kullanılan küçük aletler ve yapılara entegre sistemler için son derece uygundur.

Mikrokristal ve Mikromorf Güneş Hücreleri;

Silikon tamamen zehirsiz bir ve tabiatta bol miktarda bulunan bir madde olup, hücrelerin kristal silikondan ince film şeklinde üretimidir. Bu teknolojide Silikononun malzeme olarak avantajının yanı sıra ince film teknolojisinin kolaylıklarından da faydalanılır. Yukarıda bahsedilen Apex hücrelerindeki üretim metodu ilk yöndür. Burada yüksek sıcaklıklarda elde edilen yüksek kaliteli silikon film ucuz substrat yüzeye kaplanır ve polykristal hücrelerdeki gibi büyük granüllü yapılar elde edilir.

İkinci tipte ise daha düşük sıcaklıktaki işlemler söz konusudur. bu düşük sıcaklıklar sayesinde cam veya metal ya da plastik malzemeden ucuz substratlar kullanılabilir. Bu işlem sonucunda üretilen silşkon filmler mikrokristal yapıda olup Amorf silikon teneolojisine benzer işlemlere üretilirler.

Bu hücrelerde en yüksek verim oranı % 8,5 olup daha iyi sonuçlara mikro kristal yapılı ve amorf silikonun birleşik kullanılmasıyla oluşan Tandem hücreler ile ulaşılır. Bu Tandem hücrelere, Mikrokristal ve Amorf kelimelerinin birleşiminden oluşan ‘Mikromorf’ hücreler denilir. Bu hücrelerin en yüksek kararlı verimliliği %12 olup ilk defa Japon Kaneka firması tarafından üretilmiştir.

Hibrit (HIT) Hücreler;

HIT güneş hücreleri konvansiyonel kristal ve ince film güneş hücrelerinin kombinasyonundan oluşurlar. HIT ( Hetero-Junction with intrinsic thin layer ) terimi bu melez hücrelerin yapısını tanımlar. HIT’leri oluşturan yapı, katkısız ek bir ince film tabakayla kristal ve amorf silikon içerir. Amorf ince film hücrelerinde olduğu gibi, ışığa bağlı olarak verimlilikte bir azalma olmaz.

Kristal hücreler ile kıyaslandığında HIT hücreleri yüksek sıcaklıklarda daha verimlidir. Üretim sürecleri daha ucuzdur. Gerekli işleme sıcaklığı 200 derece olduğu için plakalar fazla termal sıcaklığa maruz kalmazlar ve kalınlıkları 0,2 mm’ye kadar düşürülebilir. Hücre şekilleri, 104mm x 104 mm boyutunda pahlanmış karelerdir. Hücre yapısı homojen ve hücreler koyu mavi hatta siyah renktedir.

Hücre Verimlilikleri;

- Polykristal 15 ~ 18 %

- Monokristal 16,5 ~ 19 %

- Monokristal PERC 17,5 ~ 20 %

- Monokristal N-Type 19,5 ~ 20,5 %

- Monokristal N-Type HJC 19 ~ 21 %

- Monokristal N-Type IBC 20 ~ 22%

Mustafa Şevki Köker

Çalışma Komitesi Teknik Uzmanı